芝浦工業大学工学部・野村幹弘教授らの研究チームは、小型ボイラーから排出される二酸化炭素などをメタン燃料に変換するコンパクトな反応器を開発しました。

芝浦工業大学「二酸化炭素などをメタン燃料に変換するコンパクトな反応器」

芝浦工業大学工学部・野村幹弘教授らの研究チームは、小型ボイラーから排出される二酸化炭素などをメタン燃料に変換するコンパクトな反応器を開発。

温水や蒸気を作るボイラーは社会で広く使われています。

しかし、小規模な燃焼装置であり、二酸化炭素の回収は容易ではありません。

そこで、コンパクトな膜反応器を開発することで、小規模二酸化炭素排出源に対応します。

実験とシミュレーションを活用することで、反応器内の熱分布を抑制して、効率的にメタンを生成させる新しいタイプの膜反応器を開発しました。

今後、温室効果ガスの排出削減ができるようこの技術を活用していきます。

※この研究成果は、「Journal of CO2 Utilization」誌のオンライン版に掲載されています。

ポイント

・ボイラーなど小規模燃焼装置からの二酸化炭素回収は容易ではない

・新規な供給型膜反応器を開発することで、高効率で二酸化炭素をメタンに変換することに成功

・温室効果ガスの排出削減に有望なアプローチとなる可能性がある

■研究の背景

ボイラーの燃焼効率は一般的に高いことから、燃焼効率を改善するだけではCO2排出量を削減することが難しいため、燃焼効率の改善とは異なるアプローチを模索していました。

この目的のための有効な手段のひとつは、ボイラーから排出されるCO2を回収し、メタンなどの有用な生成物に変換することです。

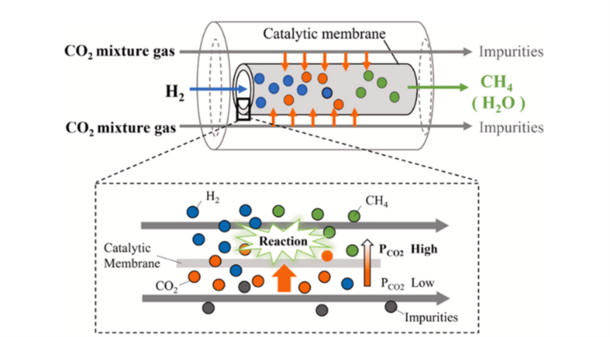

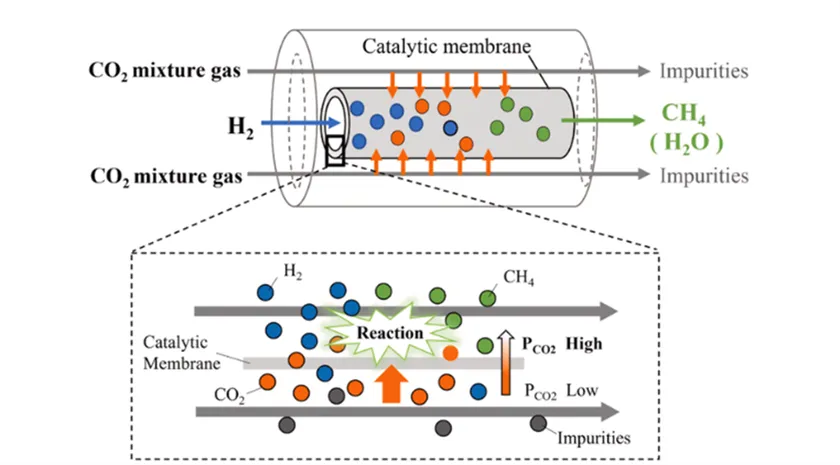

これを実行するためには、気体の分離だけでなく、化学反応も促進できる供給型膜反応器(Distributor type membrane reactor:以下、DMR)と呼ばれる特殊な反応器に注目しました。

学術的にもDMRの報告例は少なく、CO2をメタンに変換するための応用、特にボイラーのような小規模システムでの応用は、これまで検討されていません。

■研究の概要

研究チームは、CO2を効率よくメタンに変換するための反応器の設計を効率化するため、数値シミュレーションと実験的研究の両面からこの問題に取り組みました。

シミュレーションでは、様々な条件下でガスがどのように流れ、反応するかをモデル化しました。

その結果、DMRにより温度変化を最小限に抑え、副反応を抑制することで、効率的にメタンが得られることが分かりました。

具体的には、従来の充填型反応器と比較して、DMRでは、温度上昇を約300度抑えることが可能と見出しました。

反応器の効率に影響を与える他の要因についても調査することで、混合物中のCO2濃度が重要であることを発見しました。

ボイラーなど空気中の燃焼で得られるCO2濃度は15%程度であり、この濃度でもメタンを効率的に生成させることが分かりました。

純粋なCO2のみを使用した通常のリアクターと比較して、約1.5倍のメタンを生成する可能性があります。

また、チューブ状の反応器の長さがメタン生成に与える影響についても調査しました。

反応器の長さの増大と共に水素の反応率が向上しました。

しかし、水素の反応率の向上により反応器内の過熱の可能性が上がるので、操作条件を慎重に選ぶ必要があります。

■語句解説

※1 ボイラー

ボイラーは、密閉した容器の中に水などを導入し、火気などで加熱することで、蒸気や温水を作るものです。

大きさも様々なものがありますが、ここでは、伝熱面積が10m2以下の小型ボイラーの対策を想定しています。

※2 供給型膜反応器(Distributor type membrane reactor)

特定の成分を選択的に透過する薄膜上の分離膜の片側に一つのガスを供給し、反対側に別のガスを供給して使用します。

分離膜を透過したガスが膜の反対側に供給されたガスと反応することで目的物質を得ます。

分離膜により、透過するガスの速度を制御できるので、反応温度などを均質にしやすい特徴があります。